Din acest articol puteți învăța cum să faceți o mașină de tăiat pentru a vă face metalul acasă folosind materialele cele mai simple. Ea detaliază toate etapele de creare a structurilor, care se bazează pe discul de tăiere sau pe mașina de măcinat: pregătirea materialelor și instrumentelor, formulele de calcul, instrucțiunile detaliate pas cu pas, precum și informații însoțitoare cu sfaturi utile.

DIY mașină de tăiat metal: recomandări pentru crearea

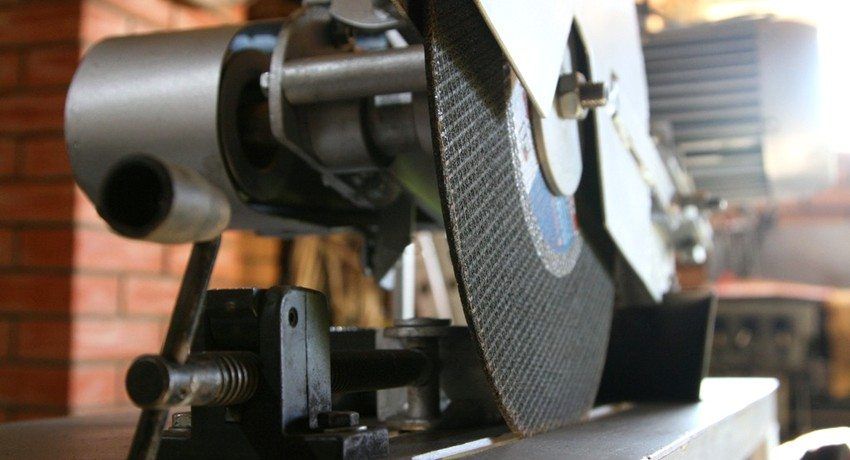

Mașinile de tăiat discuri sunt unelte pe baza cărora există o platformă sau un cadru special din metal. Mașina în sine este echipată cu părți care asigură o fixare sigură a materialului într-o anumită poziție la un unghi necesar în procesul de tăiere.

În astfel de construcții, un disc din oțel de mare viteză este utilizat ca element de tăiere. Se mai numește carbid. Poate fi folosit și pentru tăierea cercului metalic acoperit sub formă de material abraziv. Elementul de tăiere este acționat de un motor electric cu o centură sau cu unelte.

Fiți atenți! În versiunile cu putere redusă ale sculei, este permisă utilizarea unui element de tăiere montat direct pe arborele unui motor electric. În alte cazuri, o astfel de utilizare a discului poate fi periculoasă.

Trei alimentări diferite ale componentei de tăiere se găsesc pe mașinile cu discuri:

- inferior;

- pendul;

- din față.

Prin numărul de elemente de tăiere mașinile sunt:

- cu un singur cap – în ambalajul dispozitivului este inclusă numai o lamă, prin urmare, dacă este necesară înlocuirea operației, marginea de tăiere este reglată în conformitate cu noua sarcină;

- capete duble – designul face posibilă lucrul cu două instrumente simultan, sporind astfel eficiența. În astfel de mașini, un cap este într-o poziție fixă și este stabil, al doilea cap poate să se miște. Construcțiile cu două capete pot lucra automat.

La fabricarea mașinii, concepută pentru a lucra cu metal, acțiunile sunt efectuate în următoarea ordine:

- Capacurile de protecție sunt pregătite pentru a fi instalate pe cureaua de transmisie, precum și un disc de tăiere.

- Instalează motorul. O curea de acționare acționează ca o piesă de legătură între arborele elementului de tăiere și motor.

- Se execută arborele, pe care se fixează scripetele de antrenare, precum și un disc de tăiere. Nodul este supus asamblării și instalării ulterioare pe un pendul. În acest caz, partea superioară mobilă a structurii, în care sunt amplasate elementul de tăiere și motorul, acționează ca un pendul.

- Arbore fabricat pentru montarea pendulului.

- Rama de rulare pentru instalarea mașinii. Va fi fixată scânteia și piesa de prelucrat.

- Pendulul este montat pe cadru.

- Cablajul electric este în curs de desfășurare.

- O încercare de funcționare a sculei și reglarea echipamentului.

Calculul diametrului rolelor se efectuează luând în considerare viteza de rotație a discului și alți parametri. Dacă presupunem că puterea motorului va fi de cel puțin 300 W, viteza de rotație a discului va fi de cel puțin 3000 rot / min, iar dimensiunea sa în diametru va fi de 40 cm.

Sfat bun! În procesul de tăiere a piuliței metalice în zona de fixare a discului se poate întoarce. Pentru a evita acest lucru, se recomandă așezarea scripeților de transmisie pe partea stângă, iar discul însuși pe arbore – în dreapta.

De obicei, discurile sunt etichetate de producător, ceea ce determină ca produsul să aibă viteza de rotație maximă admisă. În acest caz, cifra este de 4400 rpm. Prin urmare, este permisă alegerea oricărei viteze în intervalul 3000-4400 rpm.

Datele pentru calcule:

- viteza de rotație a motorului – 1500 rpm;

- diametrul scripetei destinat instalării pe arbore este de 6,5 cm;

- viteza de rotatie a discului – 3000 rot / min.

Calculul se efectuează în următoarea ordine:

- Setați lungimea arborelui în jurul perimetrului. Pentru acest număr ?, Care este egal cu 3.14 înmulțit cu dimensiunea diametrului: 3.14 x 6.5 = 20.41 cm (lungimea arborelui în jurul perimetrului).

- Valoarea rezultată este înmulțită cu numărul necesar de rotații: 20,41 x 3000 rpm. = 61230 cm / min.

- Rezultatul trebuie împărțit la numărul de rotații ale motorului: 61230 cm / min / 1500 rpm / min. = 40,82 cm (lungimea roții pentru motorul din jurul perimetrului).

- Valoarea rezultată este împărțită la numărul ?: 40,82 cm / 3,14 = 13 cm (dimensiunea necesară a roții).

Pentru a efectua aceste calcule vor fi necesare următoarele date:

- parametrii scripetelor de rulare (raza);

- distanța care separă punctele centrale ale scripeților;

- (raza) de roată.

Având 2 scripeți cu parametri dimensionali de 13 cm și 6,5 cm, este posibilă efectuarea calculelor necesare. Deoarece distanța dintre centrele acestor elemente este susceptibilă să se schimbe (deoarece este necesară aducerea centurii într-o stare de tensiune), va fi luată o lungime de 50 cm ca exemplu.

Acum trebuie să calculați 1/2 circumferința fiecăreia dintre scripeți. Pe măsură ce cureaua de transmisie trece de două ori între ele, este necesar să adăugați de două ori distanța dintre punctele centrale la această valoare.

Prima rolă (circumferință):

3,14 (număr?) X 3,25 cm = 10,20 cm

Al doilea tambur (circumferință):

3,14 (număr?) X 6,5 cm = 20,41 cm

Cureaua de transmisie (lungimea necesară):

20,41 cm + 10,20 cm + 50 cm x 2 = 13,06 cm

Sfat bun! Pentru a obține un rezultat mai precis, trebuie să efectuați calcule cu distanța maximă și minimă dintre punctele centrale ale scripeților și să alegeți o valoare medie.

Pentru a realiza proiectarea mașinii de lucru cu metal, este necesar să pregătiți instrumentele necesare.

Instrumentele și materialele obligatorii includ:

- mașină de sudat;

- colț de metal (oțel);

- canal și lanț;

- butonul pentru pornire / oprire;

- rulmenți;

- arborele și motorul electric;

- burghiu electric;

- foaie de oțel pentru a crea o suprafață de lucru;

- cutie pentru plasarea componentelor electrice ale mașinii.

Schema de fabricare a unei mașini de casă este supusă anumitor principii, acestea trebuie luate în considerare înainte de a începe procesul:

- Este foarte important să alegeți uneltele potrivite și să le instalați. Siguranța cuplului și transferul său corect de la motor la elementul de tăiere (disc) depind de această componentă;

- asigurați-vă că vă asigurați prezența unui viciu. Acest instrument contribuie la o muncă mai confortabilă și, de asemenea, crește gradul de siguranță a acestuia;

- selectarea unghiului optim de tăiere. Intervalul admisibil este între 45-90 °. În majoritatea cazurilor, experții preferă tăierea în unghi drept;

- diametrul discului de tăiere este selectat ținând cont de materialele pe care maistrul va lucra pe această mașină în viitor. Cu cât diametrul elementului de tăiere este mai mare, cu atât va fi mai ușor să se facă față tăierii metalului gros;

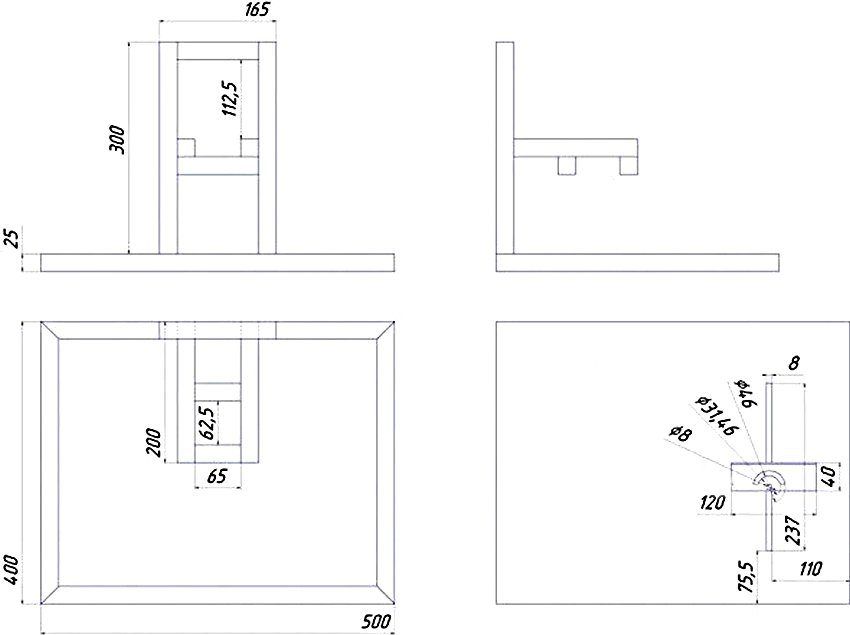

- la proiectarea și realizarea desenelor, factori precum dimensiunile mașinii viitoare și greutatea lor sunt luate în considerare în mod necesar. Aceste valori sunt direct influențate de materialele din care va fi fabricat echipamentul. Importanța structurii părților.

Fiți atenți! La întocmirea desenelor, trebuie acordată o atenție deosebită amortizoarelor de vibrații montate pe picioare.

După ce toate instrumentele au fost pregătite și desenele au fost selectate, puteți trece direct la procesul de creare a mașinii. Folosind un colț din oțel, este necesar să se facă partea de cadru a structurii. În conformitate cu desenele, care pot fi compilate independent sau găsite în rețea, elementele cadrului sunt decupate. Toate acestea sunt interconectate prin sudare. Mai întâi trebuie să verificați conformitatea dimensiunilor.

Canalul este sudat la partea superioară a cadrului – acesta va deveni un element de ghidare și va servi drept bază pentru instalarea ulterioară a componentei de tăiere pe mașină. Acest canal va deveni un fel de legătură între motorul electric și elementul de tăiere. După aceea, prin intermediul șuruburilor, rafturile situate vertical sunt fixate.

Va fi necesară sudarea construcției unui alt cadru. Parametrii dimensionali sunt selectați individual în funcție de dimensiunile motorului electric și de caracteristicile acestuia. Atunci când alegeți un motor electric pentru o mașină, este mai bine să acordați atenție modificărilor tipului asincron. Acest tip de echipament se caracterizează prin creșterea fiabilității și durabilității.

Există o subtilitate atunci când alegeți un motor. Cu cât este mai puternic motorul, cu atât va fi mai ușor unitatea.

Instalarea echipamentului implică montarea și conectarea arborelui de lucru la motorul electric al mașinii. Modul în care se poate face acest lucru nu este fundamental. Dacă desenele conțin instrucțiuni pentru efectuarea acestei proceduri, este mai bine să o urmați, deoarece funcționarea corectă și fiabilitatea instrumentului depind de calitatea instalației.

Sfat bun! Unele părți pe care nu le puteți fabrica singuri pot fi comandate de la un dispozitiv de întoarcere. Acestea includ flanșe pentru fixare, precum și o roată.

Pentru fixarea motorului pe un cadru metalic, este mai bine să folosiți o conexiune cu piulițe. Nu departe de motor, se recomandă localizarea casetei unde se află comutatorul și circuitul electric, precum și panoul de comandă pentru controlul instrumentului.

Canal, conceput pentru a fixa discul de tăiere, este mai bine să puneți arcul. Trebuie să vă asigurați că atunci când îl eliberați, acesta va reveni la locul său original. Pentru a fixa arcul, puteți lua șuruburile și clema.

Componenta electrică este cea mai importantă parte a instrumentului. Este obligatoriu să se includă în proiectarea circuitului pentru pornire, precum și un buton pentru oprirea de urgență a mașinii. Este necesar să se realizeze un astfel de aranjament al pieselor în care motorul electric va fi conectat la electricitate prin intermediul unei mașini automate și al unei cutii, și nu direct. Mașina de pornire cu trei benzi va fi suficientă pentru a porni și a porni complet motorul. Se va opri, de asemenea, butonul.

În cele din urmă, merită să aveți grijă de prezența dispozitivelor de protecție care vor asigura o persoană în acest proces. Pentru a face acest lucru, faceți o acoperire protectoare. Aceasta va împiedica apariția scânteilor și a particulelor mici de metal în ochi.

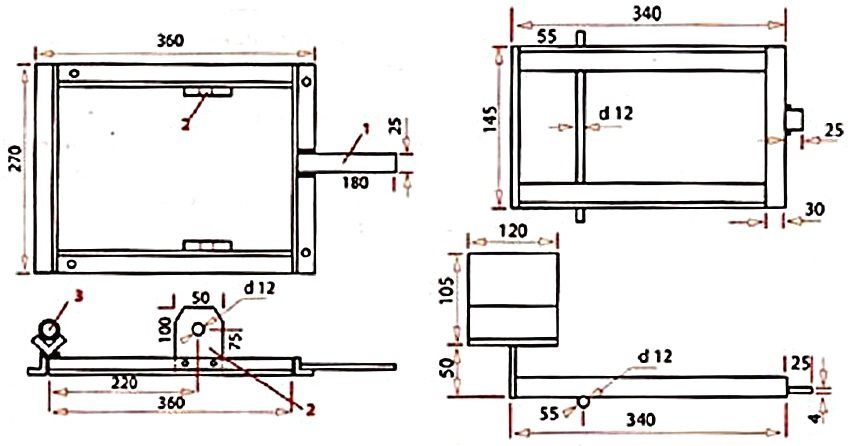

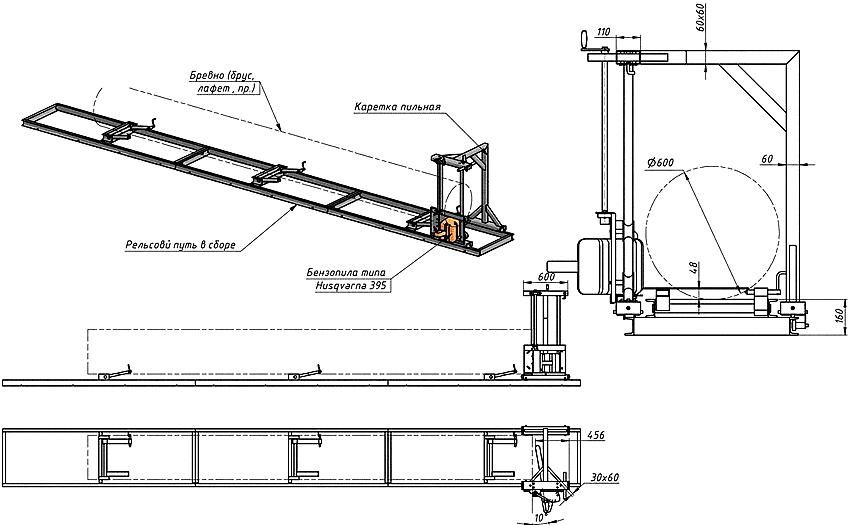

Proiectarea mașinilor de debitat pe baza polizorului este de două tipuri (în funcție de amplasarea polizorului).

În primul caz, se pare că patul, pe care polizorul unghiular este fixat foarte rigid. Deasupra suprafeței de lucru se ridică doar un disc pentru care există un slot special în masă. O astfel de mașină funcționează pe principiul unui ferăstrău circular.

Fiți atenți! În procesul de lucru cu o astfel de mașină, trebuie să mutați în mod independent piesa de prelucrat, din cauza căreia se pierde precizia. În plus, acest proces poate fi nesigur, astfel încât desenele cu un tip ascuns de plasare a bulgarilor nu sunt în mare cerere.

A doua opțiune presupune că piesa de prelucrat rămâne fixă și elementul de tăiere se mișcă. Datorită faptului că mașina de șlefuit este așezată pe partea superioară a tablei, nu este necesară efectuarea unor eforturi serioase pentru tăierea pieselor.

Atunci când facem un instrument independent, trebuie avut în vedere că precizia cu care va funcționa depinde în mare măsură de stabilitatea structurii. Din acest motiv, grosimea materialelor de fabricație nu este asociată atât cu cerințele privind rezistența corpului mașinii, cât și cu necesitatea de a asigura un nivel adecvat de rigiditate.

Lista materialelor:

- un tub în formă de pătrat (2,5×2,5×0,25 cm);

- foaie de oțel (grosimea plăcii 0,4-0,5 cm);

- tub profilat cu secțiune dreptunghiulară (4x2x0,25 cm);

- rulmenți cu bile – 2 buc. (Nr. 203, 204 sau 202);

- o bară calibrată care nu depășește 10 cm (grosimea este aleasă ținând seama de orificiul de pe axul interior al lagărului);

- bara metalică (diametru 0,8-1 cm);

- dispozitive de fixare (șuruburi cu piulițe, filet M sau M8);

- pneu metalic (2×0,4 cm).

Lista de instrumente:

- unelte de șlefuit unghi

- burghiu electric (poate fi înlocuit cu o mașină de găurit);

- set de foraj;

- un set de matrițe concepute pentru a forma un fir metalic;

- mașină de sudat;

- cheile de carob.

Angrenajul este un butuc principal al mașinii pentru lucrul cu metal. Experții nu recomandă în aceste scopuri să utilizeze un instrument mic care are o putere de maximum 500-600 wați. În astfel de mașini de șlefuit, discurile de tăiere au un diametru de cel mult 12,5 cm. Aceste limitări se datorează faptului că un element de tăiere cu un diametru mare este considerat universal și foarte fiabil – este capabil să facă față tăierii grosiere.

Sfat bun! În loc de sudare pentru fixarea pieselor, puteți utiliza conexiuni filetate, dar acestea sunt mai puțin fiabile și nu vor putea oferi nivelul necesar de rezistență.

De asemenea, este necesară o abordare atentă la alegerea polizorului, deoarece există o mare varietate de modele pe piață. Deoarece această sculă electrică nu este complet unificată, construcția mașinii va fi efectuată sub o anumită modificare și dimensiuni a polizorului unghiular.

Dacă mașina se descompune, instalarea unui alt dispozitiv de șlefuit nu poate fi doar problematică, ci și imposibilă. Va trebui să refacem pendulul și toate dispozitivele. Prin urmare, merită să alegeți un instrument din gama companiilor mari și deja demonstrate, de exemplu, Bosch sau Makita.

În etapa pregătitoare, proiectarea și redactarea desenelor. Dimensiunea uniformă nu există pentru motivul că proiectarea fiecărei mașini este supusă unui model particular al instrumentului de tăiere. Desenele finalizate, care sunt multe în rețea, pot fi personalizate pentru a se potrivi cu mașina de șlefuit. Ele vă permit să navigați în ceea ce privește structura structurii, dimensiunile ei.

Desenarea unui desen este mai bine sa incepeti cu corpul. În unele cazuri, poate fi necesar să construiți o platformă separată în locul unui cadru. O astfel de platformă va fi fixată pe o bancă de metal. Apoi, determinați mărimea și natura locației elementelor de nod pe mașină. Este necesar să se măsoare distanța centrală dintre orificiile de montare amplasate pe cutia de viteze, precum și să se măsoare polizorul propriu-zis.

Toate aceste date sunt folosite pentru a compila desenele. După ce sunt proiectate suporturile pentru pendul și șlefuitor, este proiectată o unitate pivotantă.

Sfat bun! Precizia și rigiditatea mașinii depind de distanța dintre elementul de tăiere și balamale. Cu cât acest decalaj este mai mic, cu atât mai bine. Se recomandă instalarea pendulului cu o lungime minimă.

După desenarea desenelor, va fi necesar doar selectarea materialelor, calcularea cantității acestora și trecerea la construcții.

Tehnologia de fabricație a mașinii pentru tăierea metalelor pe baza mașinii de șlefuit este aproape la fel ca în cazul discului de tăiere:

- Pregătirea și fabricarea pieselor pentru cadru.

- Aranjament pivotant pe pârghia pendulului.

- Producerea unui suport în formă de U cu găuri pentru montarea cutiei de viteze a mașinii de spălat.

- Făcând o clemă în formă de U și benzi care vor fixa corpul mașinii de șlefuit pe pendul.

- Montarea clemei U și a suportului U pe scula de tăiere: prin sudură sau îmbinări cu filet, toate aceste părți sunt montate pe partea consolei.

- Apăsați rulmenții în suport.

- Presarea pe două părți a unităților lagărului pe ax. Pentru a crește rezistența articulației, este posibilă fixarea axului cu un strat subțire de staniu cu un fier de lipit.

- Fixarea pendulului cu piesele nodale de susținere de pe marginea platformei (linia de la marginea de 0,5-0,6 cm) folosind o mașină de sudură.

- Instalarea mașinilor de măcinat și a capacului de protecție.

- Montarea arcului de retur.

După asamblarea construcției, este necesar să se efectueze o încercare și să se verifice funcționarea corectă a echipamentului, precum și amplasarea tuturor pieselor pe acesta. În stadiul final, canelura sub elementul de tăiere este reglată, suporturile sunt instalate pentru a asigura piesele de prelucrat.

După terminarea finisării, corpul mașinii trebuie acoperit cu un strat subțire de email. Culoarea va proteja instrumentul de deteriorarea ruginei.